Motoreduktor - co to jest, rodzaje, zastosowanie, właściwości

Temat napędów redukcyjnych stanowi istotny element współczesnej techniki przemysłowej. W niniejszym artykule przedstawimy, czym jest urządzenie, jakie są jego odmiany, gdzie znajduje zastosowanie oraz jakie cechy techniczne decydują o jego efektywności. Zachęcamy do lektury - poznasz mechanizmy usprawniające działanie maszyn. Informacje zawarte poniżej ułatwią zrozumienie kluczowych aspektów tematu.

Co to jest napęd redukcyjny?

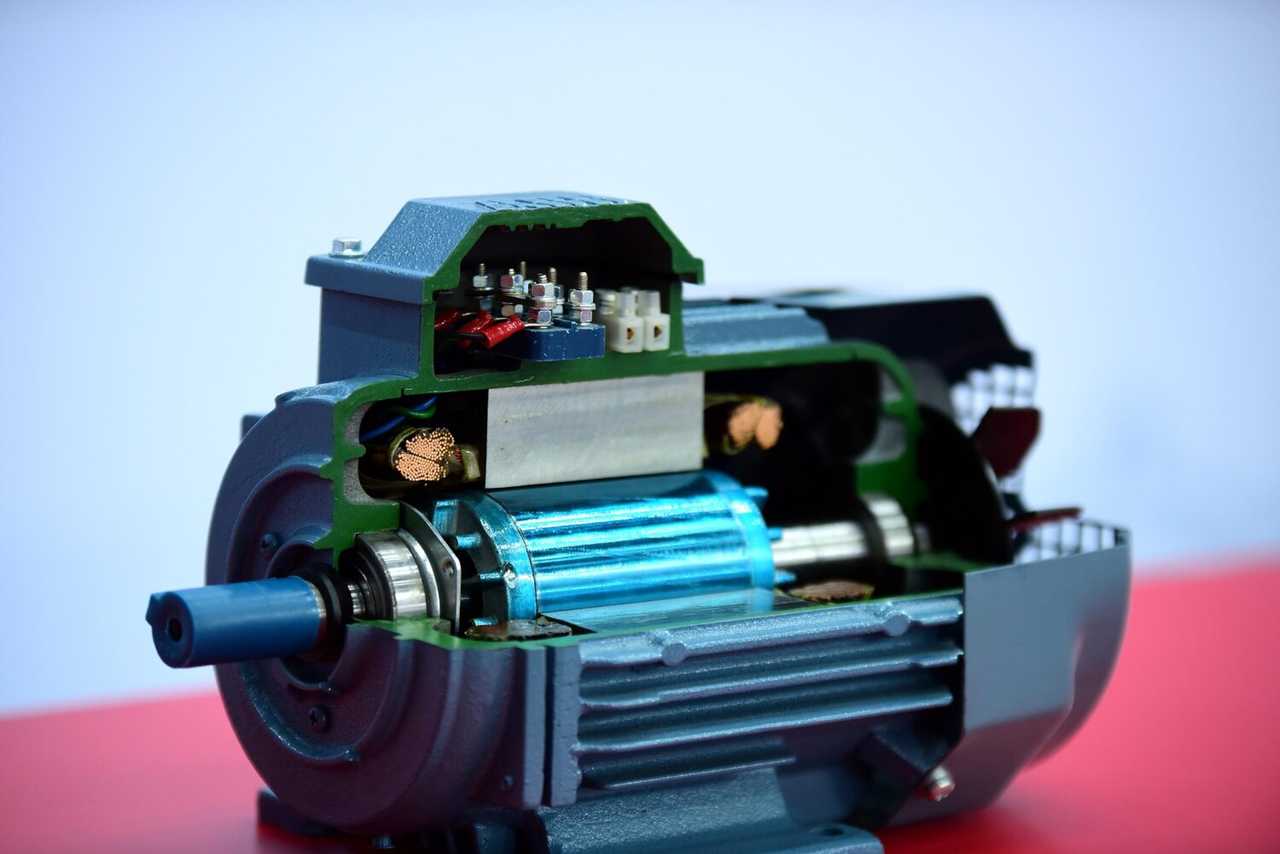

Urządzenie będące fundamentem układów napędowych umożliwia przenoszenie mocy przy jednoczesnej redukcji prędkości obrotowej silnika. Jego konstrukcja opiera się na precyzyjnych przekładniach, które pozwalają na odpowiednią zmianę momentu obrotowego. Historia rozwoju technologii redukcyjnych sięga kilkudziesięciu lat, a ich ewolucja wiązała się z rosnącymi wymaganiami przemysłowymi oraz potrzebą zapewnienia wysokiej efektywności napędu.

Od zastosowania w prostych maszynach po skomplikowane systemy automatyki - mechanizmy te przeszły długą drogę rozwoju, stale udoskonalając swoją budowę. Współczesne rozwiązania oferują m.in. zwiększoną precyzję przekładni oraz odporność na ekstremalne warunki pracy, co czyni je niezbędnymi w wielu sektorach.

Dzięki wysokiej wydajności i niezawodności, urządzenie to znajduje szerokie zastosowanie w systemach automatyzacji przemysłowej. Różni się ono od tradycyjnych przekładni przede wszystkim konstrukcją i stopniem zastosowanej technologii, co pozwala na lepsze dostosowanie do specyficznych potrzeb maszyny.

Rodzaje urządzeń redukcyjnych

Różnorodność konstrukcyjna napędów redukcyjnych (motoreduktorów) determinuje ich szerokie spektrum zastosowań. Wyróżnia się kilka głównych kategorii, wśród których dominują rozwiązania stożkowe, ślimakowe oraz planetarne. Każdy z tych typów charakteryzuje się odmiennej budową, co wpływa na efektywność przekazywania mocy i stopień precyzji napędu.

Urządzenia stożkowe, które omówimy szczegółowo poniżej, cechują się kompaktowym układem kątowym, umożliwiając precyzyjne sterowanie, podczas gdy napędy ślimakowe zapewniają wysoki moment obrotowy przy niskich prędkościach. Przekładnie planetarne zdobywają uznanie w aplikacjach wymagających równomiernego rozłożenia obciążenia i wysokiej sprawności. Przy doborze odpowiedniego mechanizmu należy zwrócić uwagę nie tylko na jego budowę, ale również na warunki pracy oraz oczekiwane parametry technologiczne.

Poniższy wykaz prezentuje główne kryteria rozróżnienia poszczególnych typów:

- Konstrukcja przekładni - różnice między rozwiązaniami stożkowymi, ślimakowymi i planetarnymi.

- Specyfika zastosowań - wysoki moment przy niskiej prędkości lub wysoka sprawność przy dynamicznych obciążeniach.

Warto również wspomnieć, że parametry techniczne oraz warunki eksploatacji mają kluczowe znaczenie przy wyborze konkretnego rozwiązania. Istotne są także aspekty związane z konserwacją i niezawodnością, co przekłada się na długowieczność systemu. Dzięki tym właściwościom zaawansowane układy napędowe umożliwiają optymalizację pracy maszyn w przemyśle, co jest szczególnie ważne w sektorach wymagających wysokiego poziomu precyzji i bezpieczeństwa.

Zastosowanie napędów redukcyjnych

Napędy redukcyjne znajdują zastosowanie w wielu gałęziach przemysłu, gdzie wymagane jest precyzyjne sterowanie ruchem oraz przetwarzanie mocy. Współczesne technologie umożliwiają ich stosowanie w zaawansowanych systemach robotyki, automatyzacji produkcji, a także w sektorze transportowym. Przykłady konkretnych zastosowań obejmują systemy podnośnikowe, linie montażowe oraz napędy w pojazdach. W praktyce urządzenia te wpływają na poprawę efektywności pracy, przyczyniając się do zmniejszenia zużycia energii i optymalizacji parametrów technicznych maszyn.

Poniższe zestawienie obrazowo przedstawia główne obszary wykorzystania:

- Przemysł motoryzacyjny - systemy wspomagania montażu i napędy w robotach.

- Automatyka przemysłowa - precyzyjne regulowanie prędkości i momentu obrotowego w liniach produkcyjnych.

Dzięki zastosowaniu nowoczesnych technologii urządzenia te cechują się wyjątkową precyzją oraz odpornością na uszkodzenia mechaniczne. Mechanizmy redukcyjne stanowią integralny element systemów sterowania, w których liczy się nie tylko wydajność, ale także bezpieczeństwo operacyjne. W wielu przypadkach wpływają na zwiększenie żywotności całego układu napędowego, co przekłada się na oszczędności eksploatacyjne oraz podniesienie jakości finalnych produktów.

Właściwości mechanizmów redukcyjnych

Na efektywność napędu kluczowy wpływ mają specyficzne parametry techniczne urządzeń redukcyjnych. Do najważniejszych zalicza się moment obrotowy, współczynnik redukcji prędkości oraz efektywność energetyczną. Mechanizmy te projektowane są z myślą o zapewnieniu optymalnej pracy systemów napędowych, nawet w warunkach intensywnych obciążeń. Inżynierowie stosują specjalistyczne materiały i technologie, aby osiągnąć jak najwyższą trwałość oraz niezawodność. Oprócz podstawowych parametrów na wydajność wpływają również warunki eksploatacyjne, takie jak temperatura, wilgotność czy obecność zanieczyszczeń. Regularna konserwacja i monitorowanie parametrów pracy pozwalają na wczesne wykrycie usterek, co przyczynia się do wydłużenia żywotności urządzenia. Dzięki temu systemy napędowe działają płynnie i bez zakłóceń, co jest nieocenione w nowoczesnych zakładach produkcyjnych.

Podsumowując, omawiane urządzenie stanowi fundament nowoczesnych rozwiązań technologicznych w przemyśle. Dokładna analiza budowy, różnorodność konstrukcyjna oraz szeroki wachlarz zastosowań pokazują, jak wieloaspektowe są mechanizmy redukcyjne. Dbałość o parametry techniczne, właściwa konserwacja i optymalny dobór rozwiązań wpływają na długowieczność oraz niezawodność całego systemu.

W dobie rosnących wymagań produkcyjnych wybór właściwego modelu jest kluczowy dla zapewnienia stabilnej pracy maszyn. Zachęcamy do dalszego pogłębiania wiedzy oraz analizy konkretnych rozwiązań, mając na uwadze, że innowacyjność idzie w parze z precyzją i bezpieczeństwem.